وی خاطرنشان کرد: با انجام موفقیتآمیز پروژه تحقیقاتی طراحی، ساخت، نصب و بهرهبرداری سیستم هوشمند مبتنی بر پردازش تصویر تشخیص عیب ویبره در خط قلعاندود ناحیه نورد سرد، گام مهمی در راستای اهداف فوق و شناسایی عیب در خط قلعاندود برداشته شد.

مدیر محصولات پوششدار و نهایی نورد سرد مطرح کرد: دقت و سرعت بالا در شناسایی عیوب

در تشریح چگونگی دستیابی به این موفقیت ارزشمند، محسن زارع، مدیر محصولات پوششدار و نهایی نورد سرد گفت: برای کنترل پارگی ورق در خط بر اساس ایده کشف عیب از طریق پردازش تصویر، موضوع در شورای تحقیقات شرکت مطرح و این طرح در قالب یک پروژه تحقیقاتی، با بررسی شرکتهای فعال در حوزه پردازش تصویر، وارد مرحله اجرایی شد. در نهایت با همکاری نزدیک تیمهای بهرهبرداری، مرکز تحقیقات و شرکت دیدهرایان صنعتی اصفهان (درصا) این ایده به واقعیت بدل گردید.

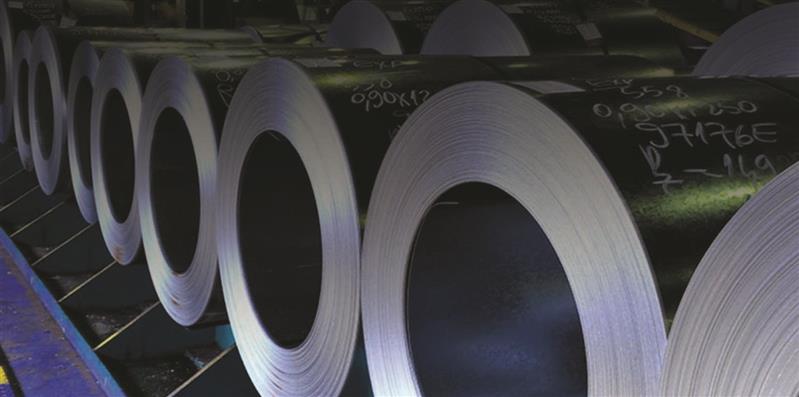

وی با بیان اینکه نوسانات ناشی از ویبره باعث تغییرات جزئی در ضخامت ورق میشود که تشخیص آن با روشهای سنتی و چشمی دشوار است، ادامه داد: این تغییرات میتواند موجب ضعف در خواص مکانیکی و الکتریکی ورق شود و در نهایت به پارگی ورق، توقف خط تولید و کاهش کیفیت محصول نهایی بینجامد.

زارع خاطرنشان کرد: هزینههای ناشی از پارگی ورق که علاوه بر توقف ناگهانی خط، خطرات ایمنی زیادی بهمنظور ورقکشی مجدد در پی داشت، لزوم چارهاندیشی برای این مشکلات را دوچندان ساخت.

وی از طراحی و پیادهسازی یک سامانه هوشمند برای تشخیص بهموقع و دقیق عیوب ویبره در خط تولید ورق قلعاندود بهعنوان هدف اصلی تعریف و اجرای این پروژه یاد و اضافه کرد: این سامانه باید این توان و تخصص را داشته باشد که با دقت و سرعت بالا عیوب موجود را شناسایی کند و بهطور خودکار گزارشهای لازم را در اختیار تیم تولید قرار دهد تا قبل از تأثیر این عیب در فرایند تولید ورق قلعاندود، تمهیدات لازم اتخاذ گردد. خوشبختانه همه این موارد در پروژه مذکور محقق شده است.

رئیس خط قلعاندود نورد سرد عنوان کرد: بینایی ماشین و الگوریتمهای پیشرفته هوش مصنوعی برای پردازش تصاویر و تحلیل دادهها

مصطفی ناجی، رئیس خط قلعاندود نورد سرد نیز یکی از چالشهای کلیدی و اصلی در این پروژه را تشخیص عیوب با دقت بسیار بالا و در محدوده تغییرات میکرومتری دانست و گفت: نوسانات ویبرهای عیوبی با پهنای بسیار کم (در حد چند میلیمتر) و تفاوت در ضخامت بسیار ناچیز (کمتر از ۰.۰۴ میلیمتر) ایجاد میکنند.شناسایی این عیوب با روشهایی نظیر ضخامتسنجی امکانپذیر نبود. ازاینرو، رویکرد جدیدی مبتنی بر بینایی ماشین و الگوریتمهای پیشرفته هوش مصنوعی برای پردازش تصاویر و تحلیل دادهها استفاده شد که علیرغم وجود خطای تشخیص به دلیل عدم کنترل فیزیکی ضخامت، سرعت و دقت تشخیص و همچنین هزینه تمامشده تجهیز و امکان افزایش دقت با تقویت یادگیری ماشین، قابلیت اتکای قابلقبولی به آن میدهد.

این سامانه باید از انعطافپذیری کافی برای بهروزرسانی و بهینهسازی برخوردار باشد تا در صورت تغییر شرایط تولید، بتوان آن را بهسرعت بهروزرسانی و تنظیم کرد. از سوی دیگر طراحی یک رابط کاربری ساده و کارآمد برای استفاده آسان از سامانه و کاهش خطاهای انسانی نیز از اهداف مهم این پروژه محسوب میشد؛ بنابراین این پروژه تحقیقاتی بر این اساس تعریف گردید.

کارشناس تعمیرات برق و اتوماسیون واحد قلعاندود عنوان کرد: همکاری نزدیک تیمهای بهرهبرداری، مرکز تحقیقات و شرکت مهندسی دیدهرایان صنعتی اصفهان

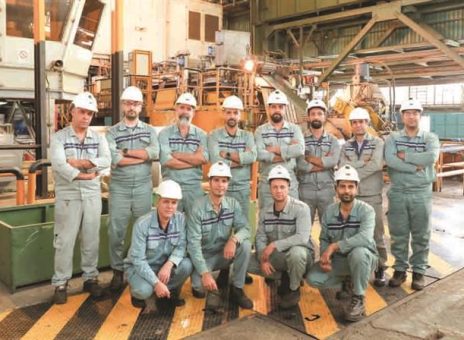

نادر وزیری، کارشناس تعمیرات برق و اتوماسیون واحد قلعاندود نیز در تشریح مراحل اجرایی این پروژه گفت: اجرای این پروژه در سهفاز انجام پذیرفت که انجام هریک از این فازها بدون همکاری نزدیک تیمهای بهرهبرداری، مرکز تحقیقات و شرکت مهندسی دیدهرایان صنعتی اصفهان عملاً میسر نبود.

به گفته وی، فاز اول مشتمل بر انجام مطالعات میدانی، جمعآوری اطلاعات کتابخانهای و مرور مقالات مرتبط با عیوب سطحی محصولات فولادی قابلتشخیص با استفاده از بینایی ماشین و پردازش تصویر، جهت شناخت دقیقتر عیب ویبره و ویژگیهای آن در خط قلعاندود و سپس ارزیابی شرایط فنی و فرایندی جهت نصب تجهیزات و انتخاب بهترین نقطه کشف عیب برای نصب دوربینها و سنسورها بود. در پایان این فاز نصب موقت دوربینها و انجام تصویربرداری آزمایشی بهمنظور بررسی دقیق کارایی تجهیزات در شرایط واقعی انجام شد.

فاز دوم مشتمل بر اجرای پروژه، ساخت و نصب تجهیزات سختافزاری و نرمافزاری شامل دوربینهای صنعتی، پروژکتورها، هوزینگهای محافظ، تابلو برق، رک مرکزی و تجهیزات پردازش و سپس تهیه نسخه اولیه نرمافزار باقابلیت نمایش بر خط دادهها و اعلام خطا و مانیتورینگ بود. نسخه اولیه نرمافزار در اختیار کاربران قرار گرفت و پس از دریافت بازخورد، تغییرات و بهینهسازیهای لازم در رابط کاربری و قابلیتهای دستگاه اعمال شد.

در فاز سوم سامانه بهصورت کاملاً آنلاین در خط تولید مورد آزمایش قرار گرفت و بازیادگیری مدلهای هوش مصنوعی و ارزیابیهای نهایی دقت سنجش از طریق فرمهای ارزیابی و ثبت نتایج که در اختیار اپراتورهای هر شیفت در پولپیت اصلی قرار داده شد، انجام گرفت. در نهایت، سرعت، قابلیت، دقت و پایداری سامانه و ارتباط آن با PLC خط نیز برقرار شد.

در انتها دستورالعملهای لازم جهت عیبیابی و انجام استانداردهای تعمیراتی و آموزش کار با دستگاه بهطور جداگانه برای هر شیفت کاری و تیم روزکار انجام پذیرفت، تجهیز بهطور کامل وارد مدار شد و مورد بهرهبرداری قرار گرفت.

مدیرعامل شرکت دانشبنیان دیدهرایان صنعتی اصفهان تصریح کرد: کاهش چشمگیر خسارات ناشی از فرایند

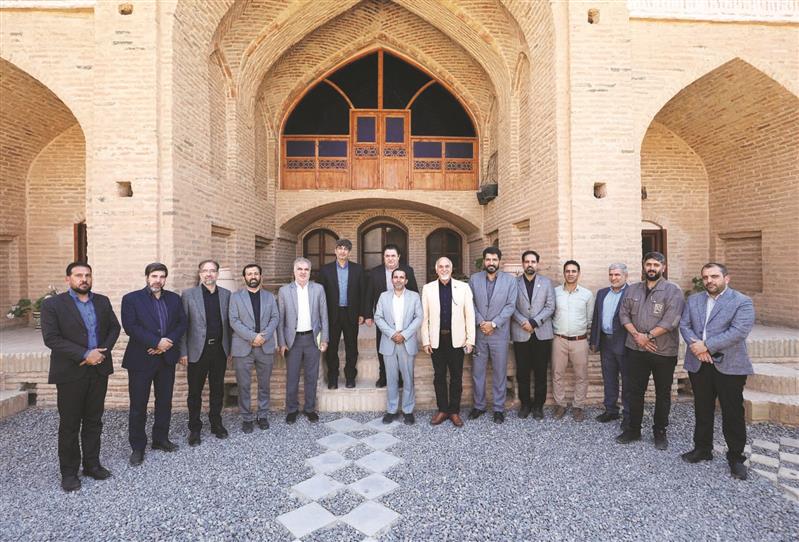

مهدی حیدری، مدیرعامل شرکت دانشبنیان دیدهرایان صنعتی اصفهان (درصا) نیز در پی کسب این موفقیت گفت: سامانه تشخیص عیوب ویبره شرکت درصا مبتنی بر هوش مصنوعی و الگوریتمهای یادگیری عمیق طراحی شده است. این سیستم قادر است با تشخیص هوشمند عیب چتر روی ورقهای فولادی پس از آموزش با یک پایگاهداده جامع، هشدار مناسب را بهصورت برخط به اپراتور اعلام کند. ضمن اینکه بهرهگیری از این سامانه با جلوگیری از پاره شدن ورق در کوره مافل، سبب کاهش چشمگیر خسارات ناشی از این فرایند میشود.

به گفته وی سامانههای سنس شرکت درصا با هدف تشخیص عیوب سطح ورقهای فولادی و در چهار مدل General-sense، Robo-sense، Parsy-sense و Eco-sense با کاربردهای متنوعی طراحی و بهعنوان محصولات دانشبنیان در معاونت علمی و فناوری ریاستجمهوری به ثبت رسیدهاند.

حیدری تصریح کرد: سامانه تشخیص عیوب ویبره در زیرمجموعه مدل سنس اقتصادی (Eco-sense) قرار میگیرد که باهدف تشخیص دقیق عیب با حداقل هزینه و تجهیزات سختافزاری طراحی و اجرا شده است. در این سامانه، از دوربین صنعتی، پروژکتورهای صنعتی، پردازنده مرکزی و PLC استفاده شده و همچنین ارتباط دوطرفه با سطوح اتوماسیون برقرار است که امکان کنترل و تبادل دادههای بیدرنگ بین سامانه نظارتی و سیستمهای تولید را فراهم میکند.

شرکت درصا با بهرهگیری از متخصصان حوزههای هوش مصنوعی، اتوماسیون و مکانیک، پروژههای دیگری نیز در ناحیه نورد سرد در دست اقدام دارد. لازم است در اینجا از حمایتهای بیدریغ شرکت فولاد مبارکه و ناحیه نورد سرد در انجام پروژههای مشابه که نیاز به تعامل نزدیک با فرایند تولید دارد تقدیر و تشکر کنم.

محسن استکی، مدیر ناحیه نورد سرد، در خاتمه از زحمات تمامی مدیران، کارشناسان و کارکنان ناحیه نورد سرد، مدیر واحد تحقیقوتوسعه و تلاش تیمهای تولید و تعمیرات واحد قلعاندود، دفاتر فنی تولید و تعمیرات و قطعات یدکی و همچنین از زحمات شرکت دانشبنیان دیدهرایان صنعتی اصفهان که در تحقق این امر مهم ایفای نقش کردند، قدردانی کرد.