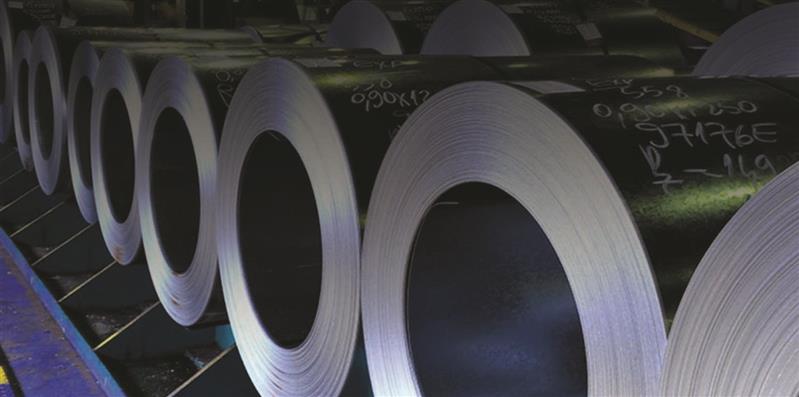

فناوری Prothal DH بهعنوان یک سامانه گرمایش الکتریکی مستقیم برای گازهای فرایندی با دمای بالا طراحی شده است. این سامانه قادر است گازهایی مانند هیدروژن یا گاز طبیعی را تا دماهای موردنیاز در فرایند احیای مستقیم گرم کند، بدون آنکه از مشعلهای احتراقی یا سوختهای فسیلی استفاده شود. در این فناوری، گاز فرایندی از میان المنتهای گرمایشی مقاومتی خاصی عبور داده میشود که از آلیاژهای مخصوص Kanthal ساخته شدهاند. این المنتها با عبور جریان الکتریکی، گرمای موردنیاز را تولید و بهصورت مستقیم به گاز منتقل میکنند. این روش نهتنها باعث افزایش راندمان انتقال حرارت میشود، بلکه پیچیدگیهای مکانیکی و خطرات ناشی از احتراق را نیز کاهش میدهد. از نظر فنی، تکنولوژی Prothal DH توانایی کار در دماهایی بالاتر از ۱۱۰۰ درجه سانتیگراد را دارد و میتواند در مقیاسهای صنعتی تا صدها مگاوات توسعه یابد. این سامانه با گازهای مختلف از جمله هیدروژن، گاز طبیعی و ترکیبات آنها سازگار است و قابلیت نصب در خطوط موجود را نیز داراست. این ویژگیها باعث میشود که Prothal DH نهتنها برای واحدهای جدید، بلکه برای نوسازی و ارتقاء واحدهای تولید DRI فعلی نیز مناسب باشد.

همکاری میان Kanthal و Danieli در سال ۲۰۲۴ آغاز شد و هدف آن توسعه و صنعتیسازی این فناوری تا سال ۲۰۲۷ است. نخستین مرحله اجرای این فناوری در مقیاس پایلوت در کارخانه Emsteel در ابوظبی انجام خواهد شد و پس از آن در واحدهای تولید DRI مبتنی بر فناوری Energiron به کار گرفته میشود. واحد Energiron در کارخانه Emsteel در ابوظبی، بهعنوان نخستین پایلوت جهانی برای استفاده از این فناوری انتخاب شده است. در این واحد، گاز هیدروژن سبز تولیدشده از الکترولیز خورشیدی، با استفاده از این سامانه گرم شده و به راکتور تولید DRI تزریق میشود. فناوری Energiron که توسط شرکتهای مطرح Danieli و Tenova توسعه یافته، یکی از پیشرفتهترین روشهای احیای مستقیم آهن است که قابلیت استفاده از ۱۰۰ درصد هیدروژن را دارد. با نصب Prothal DH در واحدهای احیا مستقیم با فناوری Energiron، امکان تولید فولاد سبز بدون انتشار دیاکسیدکربن فراهم میشود. این ترکیب، مسیر صنعتیسازی فولاد بدون کربن را هموار میسازد و میتواند بهعنوان الگوی جهانی در تحول پایدار صنعت فولاد مطرح شود. از منظر زیستمحیطی، Prothal DH مزایای قابلتوجهی دارد. در واحدهای تولید DRI مبتنی بر گاز طبیعی، استفاده از این فناوری میتواند انتشار دیاکسیدکربن را تا بیش از ۳۰ درصد کاهش دهد. در صورت استفاده از هیدروژن سبز، این کاهش به صفر میرسد و فرایند تولید آهن کاملاً بدون کربن خواهد بود. همچنین، حذف احتراق مستقیم باعث کاهش آلایندههای NOx و SOx میشود و ایمنی عملیاتی را نیز افزایش میدهد.

از نظر اقتصادی، Prothal DH با کاهش هزینههای نگهداری و تعمیرات، افزایش بهرهوری انرژی و کاهش تلفات حرارتی، میتواند بازگشت سرمایه مناسبی را برای واحدهای صنعتی فراهم کند. کنترل دقیق دما، پاسخ سریع به تغییرات فرایندی و حذف قطعات متحرک از دیگر مزایای این سامانه است. با وجود مزایای فراوان، پیادهسازی فناوری Prothal DH با چالشهایی نیز همراه است. نیاز به زیرساختهای برق با ظرفیت بالا، هزینههای سرمایهگذاری اولیه، نیاز به مواد مقاوم در برابر دمای بالا و خوردگی، و تطبیق با شرایط عملیاتی متنوع ازجمله این چالشها هستند. برای غلبه بر این چالشها، راهکارهایی مانند استفاده از شبکههای برق تجدیدپذیر، بهرهگیری از اقتصاد چندوجهی، توسعه آلیاژهای پیشرفته Kanthal و اجرای پروژههای پایلوت در مقیاس صنعتی در نظر گرفته شدهاند. با توجه به روند جهانی در جهت کربنزدایی، آینده فناوری Prothal DH روشن است. پیشبینی میشود که تا سال ۲۰۳۰، بخش قابلتوجهی از واحدهای تولید DRI به سامانههای گرمایش الکتریکی مجهز شوند. همچنین، این فناوری میتواند در سایر صنایع با نیاز به گرمایش گازهای فرایندی مانند پتروشیمی، سرامیک، شیشه و تولید مواد پیشرفته نیز کاربرد داشته باشد. از منظر سیاستگذاری، دولتها و نهادهای بینالمللی میتوانند با ارائه مشوقهای مالی، تعرفههای ترجیحی برق سبز و حمایت از پروژههای پایلوت، مسیر توسعه و تجاریسازی این فناوری را تسهیل کنند. در نهایت، فناوری Prothal DH یک نوآوری مهم در مسیر تولید فولاد سبز است. همکاری شرکتهای نوآور و پیشرو Kanthal و Danieli نشاندهنده تعهد صنعت فولاد به کاهش انتشار کربن و حرکت بهسوی فرایندهای پایدارتر است. با توسعه این فناوری و ادغام آن در واحدهای تولید DRI، میتوان گامهای مؤثری در جهت تحقق اهداف اقلیمی جهانی برداشت. این فناوری نهتنها از نظر زیستمحیطی بلکه از نظر اقتصادی و فنی نیز مزایای قابلتوجهی دارد و میتواند بهعنوان یک استاندارد جدید در صنعت فولاد مطرح شود.