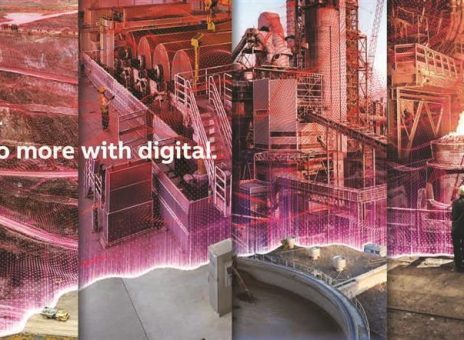

فناوریهای کلیدی شرکت ABB در زمینه تحول دیجیتال صنعت فولاد را میتوان به دستههای زیر تقسیمبندی کرد:

کنترل پیشرفته فرایند (APC): این فناوریها بهینهسازی عملکرد کورهها، خطوط نورد و واحدهای خنکسازی را ممکن میسازند. با استفاده از مدلهای پیشبینیکننده و الگوریتمهای تطبیقی، فناوریهای APC میتوانند نوسانات دما، فشار و ترکیب شیمیایی را کاهش دهند.

سیستمهای مدیریت انرژی (EMS): فناوریهای مدیریت انرژی با پایش لحظهای مصرف انرژی، شناسایی نقاط اتلاف و پیشنهاد راهکارهای بهینهسازی، نقش مهمی در کاهش هزینهها و آلایندگی دارند. مثلاً نوعی از این فناوری در خطوط گالوانیزه، میتواند مصرف گاز طبیعی در کورههای مستقیمسوز را بهینه کند.

سیستمهای اجرای تولید (MES): فناوریهای اجرای تولید با اتصال دادههای تولید، نگهداری، کیفیت و لجستیک، امکان تصمیمگیری سریع و دقیق را فراهم میکند. در خطوط نورد گرم، MES میتواند زمان توقف، نرخ ضایعات و بهرهوری اپراتورها را تحلیل کند.

هوش مصنوعی و یادگیری ماشین (AI-ML): استفاده از الگوریتمهای یادگیری ماشین برای تشخیص عیوب سطحی، پیشبینی خرابی تجهیزات و بهینهسازی برنامهریزی تولید، ازجمله کاربردهای مهم در صنعت فولاد است. ترکیب این فناوریها با بینایی ماشین در خطوط بستهبندی کویلها، دقت و سرعت تولید را افزایش میدهد.

رایانش ابری و لبهای (CC-EC): رایانش ابری امکان ذخیرهسازی و تحلیل دادههای حجیم را فراهم میکند، درحالیکه رایانش لبهای با پردازش محلی دادهها، زمان پاسخ را کاهش میدهد. در خطوط تولید مانند گالوانیزه پیوسته، این فناوریها میتوانند دادههای دما، سرعت نوار و ترکیب حمام روی را بهصورت لحظهای تحلیل کنند.

گروه ABB با سابقه ۱۴۰ ساله در صنایع فرایندی، راهکارهای عملی زیر را برای توسعه دیجیتالیسازی در بخشهای مختلف صنعت فولاد ارائه میدهد:

کنترل یکپارچه خطوط تولید (ABB Smart Melt Shop) با هدف کاهش زمان توقف، افزایش بهرهوری؛

مدیریت انرژی در کورهها و واحدهای کمکی (ABB Energy Manager) با هدف کاهش مصرف انرژی، کاهش CO₂؛

برنامهریزی تولید پیشرفته برای خطوط نورد و گالوانیزه (ABB MOM) با هدف بهبود کیفیت، ردیابی کامل تولید؛

پایش وضعیت تجهیزات (ABB Smart Sensors) با هدف پیشبینی خرابی، کاهش هزینه نگهداری؛

تحلیل دادههای پیچیده با هوش مصنوعی (ABB Gen AI Toolkit) با هدف تصمیمگیری سریع، بهینهسازی فرایند.

در ادامه برخی نمونههای اجراشده این فناوریها ارائه میشوند: یک تولیدکننده فولاد در آلمان با استفاده از MES و EMS شرکت ABB توانست مصرف انرژی را ۱۲ درصد کاهش دهد و نرخ ضایعات را تا ۸ درصد بهبود بخشد. همچنین با استفاده از APC در کورههای بازپخت، یکنواختی دما بهبود یافت و کیفیت سطحی افزایش پیدا کرد. همچنین در یک مجتمع فولاد در منطقه خلیجفارس، پیادهسازی سیستمهای بینایی ماشین و یادگیری ماشین در خطوط گالوانیزه، منجر به کاهش ۳۰ درصد در نرخ عیوب سطحی و افزایش سرعت بستهبندی کویلها تا ۲۵ درصد و بهبود ردیابی کیفیت در کل زنجیره تولید شد. دیجیتالیسازی نهتنها بهرهوری را افزایش میدهد، بلکه نقش مهمی در کاهش اثرات زیستمحیطی دارد، ازجمله کاهش مصرف انرژی و منابع طبیعی، بهینهسازی استفاده از مواد اولیه، کاهش تولید ضایعات و انتشار گازهای گلخانهای، امکان پایش و گزارشگیری دقیق از شاخصهای پایداری. با توجه به گرایش جهانی به سمت تولید فولاد سبز، ترکیب فناوریهای دیجیتال با سیستمهای تولید هیدروژن در محل، میتواند مسیر جدیدی برای کاهش آلایندگی باشد، بهعنوان نمونه گروه ABB باتجربه در توسعه الکترولایزرها و کنترل فرایندهای احتراق هیدروژنی، نقش کلیدی در این تحول ایفا میکند.

البته دیجیتالیسازی در صنعت فولاد با چالشهایی نیز روبهرو است، ازجمله پیچیدگی فرایندهای حرارتی و شیمیایی، تنوع تجهیزات و وجود برندهای مختلف در خطوط تولید، مقاومت فرهنگی سازمانها در برابر تغییرات فناورانه، نیاز به آموزش نیروی انسانی برای کار با سیستمهای جدید و مباحث امنیت سایبری و حفاظت از دادههای صنعتی. درنهایت کمپین توسعه دیجیتالیسازی در صنعت فولاد توسط شرکت ABB، فرصتی بینظیر برای صنعت فولاد فراهم کرده تا با بهرهگیری از فناوریهای نوین، مسیر تحول دیجیتال را با سرعت و دقت بیشتری طی کند. با توجه به چالشهای زیستمحیطی، رقابت جهانی و نیاز به بهرهوری بالا، دیجیتالیسازی نهتنها یک انتخاب، بلکه یک ضرورت است. گروه ABB با ارائه راهکارهای اختصاصی، پشتیبانی فنی و تجربه صنعتی، میتواند شریک راهبردی صنعت فولاد در این مسیر باشد.